В 2011 году мы участвовали в реализации проекта по внедрению технологии прессования труб в азоте для российского завода одной из крупнейших в мире металлургических компаний. Вначале, в рамках бесплатных пробных испытаний нами была отдана во временное пользование, смонтирована и запущена в эксплуатацию линия производства азота из сжатого воздуха на основе азотных установок адсорбционного типа. Получив крайне положительный результат, пользователь приобрел оборудование в собственность (в значительно большем, чем использованный в ходе испытаний, объеме).

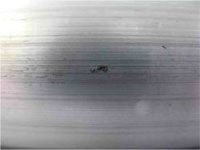

Итак, до внедрения технологии прессования в азоте, металл прессовался в среде, содержащей кислород, образование окислов происходило позади рабочего пояска матрицы, наращивание окислов алюминия и магния приводило к налипанию их на рабочей поверхности матрицы, отрыву и налипанию на прессуемое изделие. Поверхность изделий после прессования была шероховатая, на последующих операциях холодной прокатки, волочения приводила к критическим дефектам и зачастую к образованию трещин на поверхности труб (на изображения можно нажать, и они немного увеличатся):

Для того, чтобы прессовать трубы в кислороде, пользователем рассматривались следующие варианты получения газообразного азота особой чистоты (99,997 – 99,999%): :

1. Применение оборудования, позволяющего транспортировать, хранить и выдавать необходимое количество жидкого азота - сосудов Дьюара, с последующим преобразованием жидкого азота в газообразный посредством криогенных газификаторов. Данный вариант предполагает в дальнейшем приобретение жидкого азота у поставщика.

2. Установка автономного источника газообразного азота – азотной станции с генератором азота.

После детального рассмотрения обоих вариантов были выявлены следующие существенные недостатки первого варианта – приобретения жидкого азота с последующим преобразованием в газообразный:

![]() Относительно низкий коэффициент пересчета при переводе массы жидкого азота в газообразный азот (без учета потерь), равный 0,858.

Относительно низкий коэффициент пересчета при переводе массы жидкого азота в газообразный азот (без учета потерь), равный 0,858.

![]() Неизбежные потери азота из-за низкой температуры кипения газа в процессе переливания, наполнения емкостей и газификации. В результате уменьшается полезная масса жидкого азота и, как следствие, что ведет к переплате за приобретаемый продукт.

Неизбежные потери азота из-за низкой температуры кипения газа в процессе переливания, наполнения емкостей и газификации. В результате уменьшается полезная масса жидкого азота и, как следствие, что ведет к переплате за приобретаемый продукт.

![]() Переливание жидкого азота из транспортной тары, наполнение им емкостей и последующее хранение относятся к категории опасных работ, к которым предъявляются особые требования мер безопасности, а также требуются разрешающие документы соответствующих надзорных органов.

Переливание жидкого азота из транспортной тары, наполнение им емкостей и последующее хранение относятся к категории опасных работ, к которым предъявляются особые требования мер безопасности, а также требуются разрешающие документы соответствующих надзорных органов.

![]() Для определения чистоты жидкого азота требуется проведение специальных лабораторных исследований.

Для определения чистоты жидкого азота требуется проведение специальных лабораторных исследований.

![]() Зависимость от организации-поставщика жидкого азота. Возникающие по разным причинам перебои в снабжении предприятия азотом могут повлечь за собой перебои в производственном процессе.

Зависимость от организации-поставщика жидкого азота. Возникающие по разным причинам перебои в снабжении предприятия азотом могут повлечь за собой перебои в производственном процессе.

По указанным выше причинам вариант автономного производства газообразного азота с применением азотной станции был признан наиболее экономически целесообразным.

В феврале 2011 года нами, для проведения испытаний и демонстрации оборудования в эксплуатационном режиме, на безвозмездной основе, была предложена станция по производству газообразного азота. Работы по прессованию с применением газообразного азота были начаты 21 апреля 2011 года, производилось прессование труб в бухтах ф33,9х2,1 мм из сплава 5049 для фирмы <цензура :)> GmbH, Германия. Прессование полых слитков производили при серийных температурно-скоростных режимах: tслитка = 500-510°С, tконтейнера = 430-450°С. Настройки азотной установки были следующими: чистота азота 99,997-99,999%; давление на выходе 6 атм, производительность 3,7 – 6 нм³/час (зависит от чистоты производимого азота).

По результатам опробования металлурги получили предварительный отчет от заказчика <опять цензура> GMBH, Германия о том, что прессование в среде азота дало положительный результат, и на даже на начале испытания, при еще имевшихся мелких недочетах схемы организации подачи азота, пользователь уже имел снижение отбраковки продукции у немецкого заказчика по поверхностным дефектам на 10-15%, и за 6 месяцев 2011 года даже такое снижение составляет порядка <цензура> тонн экспорта.

При первом запуске, азот с чистотой 99,999% (10 ррм) и давлением в магистральном трубопроводе 6 атм подали в момент распрессовки слитка, в течение 20 секунд давление в магистрали упало ориентировочно до 0,2-0,3 атм (избыточное), т.е при открытии вентиля происходит продувка полостей в инструменте за рабочим пояском матрицы и выходной трубе и далее продолжается поддержание нейтральной среды за рабочим пояском. После окончания прессовки произвели визуальное сравнение бухт, отпрессованных с азотом и без азота. Ниже показана бухта, отпрессованная без азота. Поверхность трубы имела матовый, «молочный» оттенок, на поверхности имелись оксидные налипы. Поверхность труб, отпрессованных с азотом, заметно более гладкая и глянцевая, и не имеет оксидных налипов (нажмите на фотографии, чтобы развернуть их):

Получив столь впечатляющие результаты, и оставшись более чем довольным опытом эксплуатации нашей пробной азотной линии, заказчик приобрел у нас в собственность линию для производства азота значительно большей производительности - уже не для испытаний, конечно, а для эксплуатации в штатном режиме. Реализация данного проекта позволит заказчику

![]() улучшить качество поверхности изделий,

улучшить качество поверхности изделий,

![]() уменьшить уровень отбраковки труб у заказчика <цензура> GMBH, Германия на 10-15% (<цензура> тонн экспорта),

уменьшить уровень отбраковки труб у заказчика <цензура> GMBH, Германия на 10-15% (<цензура> тонн экспорта),

![]() увеличить выход годного по холоднодеформированным трубам авиационного назначения на <цензура>%,

увеличить выход годного по холоднодеформированным трубам авиационного назначения на <цензура>%,

![]() увеличить выход годного по горячепрессованным трубам на <цензура>%,

увеличить выход годного по горячепрессованным трубам на <цензура>%,

![]() возможно увеличение выпуска труб на экспорт в объёме <цензура> т/год к имеющимся заказам.

возможно увеличение выпуска труб на экспорт в объёме <цензура> т/год к имеющимся заказам.

В денежном выражении, наша линия полностью окупится за полтора-два года. Затем, она будет ежегодно экономить пользователю очень впечатляющие суммы (хотя они нам и известны, но раскрывать их мы не считаем возможным).